发布者:威科智能 时间:2024/10/24 15:35:21

随着物流业和工业生产的发展, 实现物流的合理化受到广泛重视。尤其是在自动化立体库、分拣系统等智能仓储设备开始应用普及的当下,物流系统的“低成本、高效益”的运行成为各方追求的目标。实际上,智能仓储设备的使用对现代物流企业,电商提出了更高的要求,如何降低自动化设备的故障率,提高使用效率成为企业关注的问题。

自动化物流设备管理的难点主要包括:

1.设备种类多,供应商多,系统管控复杂;

2.设备使用频率高,稳定性要求高;

3.设备团队人员流动大,人员培训周期长;

4.培训体系不健全,长期依赖供应商等。如果在设备管理过程中,企业存在认知问题,生产过程中没有认识到设备管理的重要性,没有建立完善的设备管理机制,将导致设备问题影响实际运营,不仅会增加企业成本,而且降低企业经济效益。

一、设备运维管理

设备运维管理过程中,从整体的角度去分析设备运维全过程。设备运维管理需要将日常维修、设备改善、保养点检、培训体制、备件管理、安全管理等结合到一起,整体把控设备管理体系,使设备管理形成一个闭环。

1.设备状况数据分析

日常运维要重视详细真实的记录运维事件,可快速查看设备详情、维保日志、备件更换记录、设备知识库甚至设备的实时状态参数。日常运维重要输出之一就是设备状态数据分析,为后续的设备改善、保养点检基准、备件管理提供数据支持。

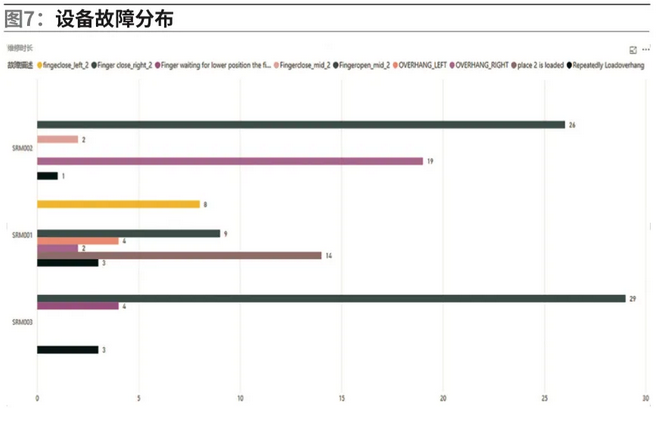

通过SCADA数据采集与监视控制系统、维工单系统、小组观察等手段收集设备的基础数据,掌握设备现状一手资料,为后续运维保养打下基础。如图7是对工单系统进行汇总确定月故障分布。定期对设备数据进行分析,通过平均故障间隔(MTBF)判断设备稳定性,通过平均修理时间(MTTR)判断人员培训方向。

2.改善事件分析方法

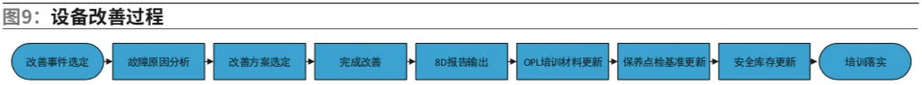

以设备故障分布数据为基础,以维修时长和维修频次做为维度,选择改善的方向。改善事件选定后,可以采用8D的分析方法来应对,如图8所示流程。

整个改善过程如图9,要输出设备故障总结,设备改善最终方案,设备保养点检基准更新,设备人员培训资料更新,备件安全库存更新,落实设备培训。

改善事件要持续不断进行,以小组为单位进行,提高团队合作能力,增加团队成功感,重视小组成员内部分享。使设备维修工作逐步转向设备改善,预防性设备维护工作,设备管理的目标由设备抢修转向保障设备稳定。

3.培训计划

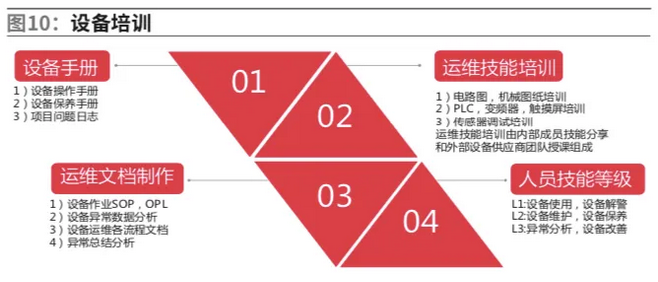

伴随自动化物流高速发展,企业在日常运维过程中出现了“设备等人”现象,其中原因有:(1)行业发展迅速,人员储备跟不上;(2)运维人员流转高,运维经验无法传承等。培训的目的主要是使管理和使用设备的人员不仅对设备有足够认识,而且能完全胜任所承担的工作,确保设备安全可靠运行,为企业发展培养自己的“青训队”。

培训内容主要包括设备结构、工作原理、控制工艺等理论培训及设备操作规程、现场操作、设备的维护保养工作、设备安装调试、设备运行参数调整、设备故障排除、事故应急措施等内容,如图10。

二、检修保养管理

将预防性维护工作看作是资产增值,有一个可靠的预防性维护计划可以使资产持续更久,同时降低停机成本。让管理人员和技术人员看到保养的价值是很重要的,这使他们更有可能持续而正确地进行预防性维护工作。

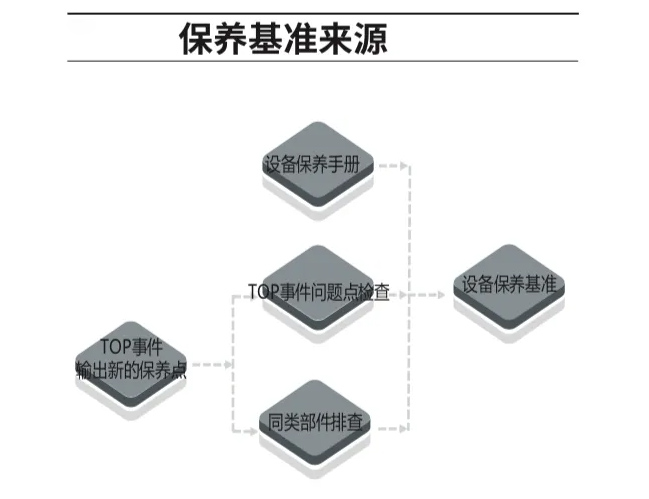

在设备管理初期,我们需要从设备供应商中得到保养手册,通过持续不断改善事件管理,不断完善保养内容和点检内容,修正设备保养点检的基准,如图

基于更新的保养基准,可以按照设备种类,设备标段,设备使用频率等维度制定设备保养计划,设备保养的实行要做到“定点、定质、定量、定期、定人”。

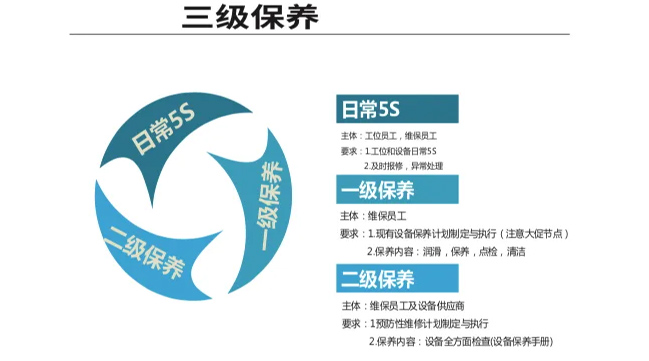

设备运维过程中,我们通常分为三级保养及依据工作量大小和难易程度,分为日常保养、一级保养和二级保养。在保养过程中生产、设备、设备供应商担当不同的角色任务,如图

电商自动化设备保养在计划排定过程中特别要注意大促节点,确保大促期间的设备平稳运营。设备保养点检计划的严格执行是设备稳定的保障。

提供专业售后保养技术培训一站式服务

时效保证

时效保证 品质保障

品质保障 原料保障

原料保障 服务保障

服务保障在线咨询

电话咨询

微信咨询

扫码关注